Produzione di filo 0,005-0,5mm

Filo di nichel, filo di nichel-cromo, filo di rame, filo d'oro, filo d'argento, filo di stagno, filo di platino, filo di palladio, filo di ottone, filo di bronzo

Il metodo può essere utilizzato per la produzione di filo metallico. Il metodo include la formazione di una lamina di metallo, il taglio della lamina specificata per formare almeno un filo centrale e un profilo del filo conduttore specificato per dargli la configurazione richiesta e le dimensioni della sezione trasversale. Il metodo è particolarmente indicato per la produzione di filo di rame, in particolare un filo di rame di piccolo diametro (es. Circa 0,005-0,5 mm), si ottiene semplificando il processo e riducendo i costi. 19 cristalli Cp f, 20 ill.

La presente invenzione riguarda un metodo per realizzare un filo. Più specificamente, la presente invenzione riguarda un metodo per realizzare fili attraverso le fasi di formazione della lamina metallica, quindi tagliare la lamina in uno o più fili e profilare vivente per dare al filo la forma e la dimensione della sezione trasversale desiderate. La presente invenzione è particolarmente adatta per la produzione di filo di rame.

Contesto della procedura

Il solito metodo di produzione del filo di rame prevede i seguenti passaggi. Le spade dell'elettrolita rotolano per ottenere la configurazione dell'asta. L'asta viene quindi lavorata a freddo attraverso la matrice, che successivamente riduce il diametro e aumenta la lunghezza del filo. In un tipico processo di fabbricazione, le aste di fabbricazione versano rame elettrolitico fuso nell'asta, avente una sezione trasversale sostanzialmente trapezoidale, bordi arrotondati e un'area della sezione trasversale di circa 45,16 cm2; questo blocco è nella sua fase preliminare per allineare gli angoli, dopo di che passa attraverso i supporti 12 di un laminatoio, di cui ha pubblicato sotto forma di un filo di rame con un diametro di 7,94 mm, quindi il diametro del filo di rame alla dimensione desiderata del filo ridotto facendo passare l'asta attraverso un dado circolare standard. Tipicamente, questi riducono il diametro che si verifica nelle macchine successive con la fase finale di ricottura, e in alcuni casi vengono eseguiti con fasi di ricottura intermedie per ridurre il filo lavorato.

Il solito metodo per produrre filo di rame richiede una notevole quantità di energia e costi di manodopera e materiali più elevati. L'operazione di fusione, fusione e laminazione a caldo è esposta al prodotto di ossidazione e il potenziale è rappresentato dai rulli di laminazione, che possono causare problemi durante la trafilatura del filo, principalmente sotto forma di rotture del filo.

Grazie ai vantaggi del metodo secondo l'invenzione, il filo metallico è semplificato rispetto alla tecnica nota e prodotto in modo più economico. In una variante di realizzazione dell'invenzione nel processo secondo l'invenzione vengono utilizzati rame granulato, ossido di rame o rame riciclato come materie prime, questo processo non richiede l'uso delle fasi della tecnica nota che comprendono una prima produzione di catodi di rame, seguita da fusione, fusione e catodi a laminazione a caldo per creare una riserva di barre di rame.

Una breve descrizione della procedura

La presente invenzione riguarda un metodo per realizzare un filo metallico comprendente: (a) formare una lamina metallica; (B) tagliare la lamina per formare almeno un filo conduttore; e (C) la profilatura di trefoli di filo per produrre filo della sezione di configurazione e dimensione richiesta. La presente invenzione è particolarmente adatta per la produzione di filo di rame, in particolare filo di rame di diametro molto piccolo o estremamente piccolo, ad esempio il> Nei disegni allegati le stesse parti e simboli sono identificati dagli stessi numeri.

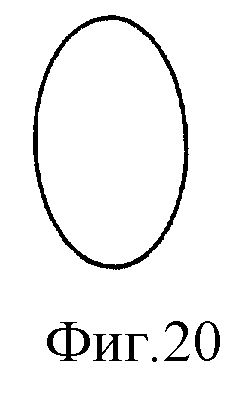

La Figura 1 è un diagramma di flusso che illustra una forma di realizzazione alternativa dell'invenzione in cui il rame viene depositato sotto forma di protezione galvanica sul catodo disposto verticalmente, forma una lamina di rame, quindi taglia la lamina e sotto forma di fili di filo di rame di il catodo viene rimosso, dopodiché il filo di rame viene profilato per dare a un filo di rame la forma e le dimensioni richieste della sezione trasversale;

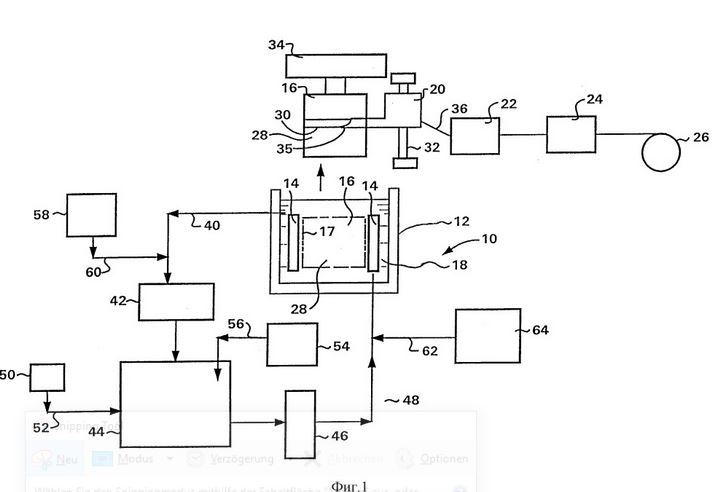

La figura 2 illustra un flusso di processo che illustra un'altra forma di realizzazione dell'invenzione in cui il rame viene depositato sotto forma di protezione galvanica sul catodo disposto orizzontalmente per formare una lamina di rame che viene rimossa dal catodo per formare uno o più. Filo Il filo di rame viene tagliato, dopo di che i trefoli del filo di rame vengono profilati per produrre la forma e le dimensioni richieste della sezione trasversale del filo di rame;

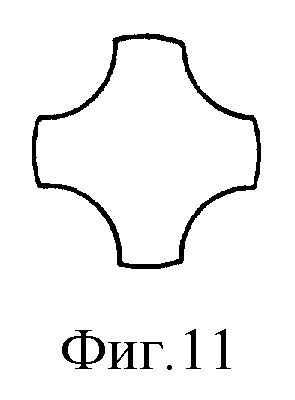

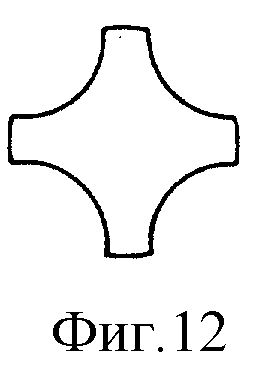

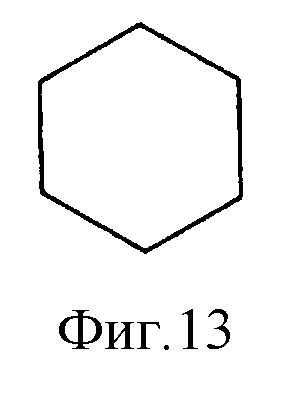

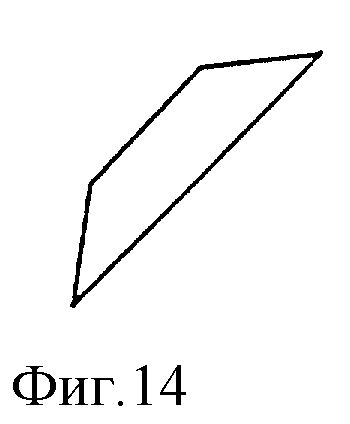

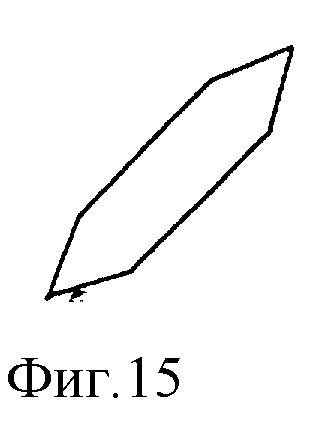

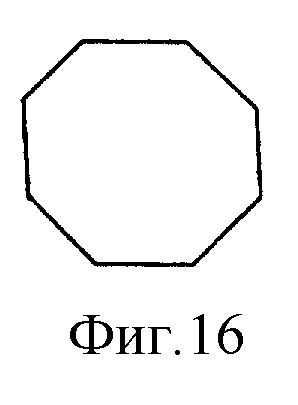

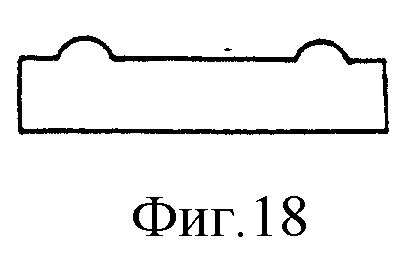

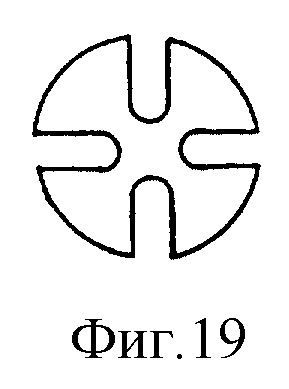

La Fig. 3-20 mostra la forma delle sezioni trasversali di filo realizzate secondo l'invenzione.

Descrizione delle forme di realizzazione preferite del processo

Filo prodotto con il metodo dopo lamina sobrecaliente. Esempi di tali metalli sono rame, oro, argento, stagno, cromo, zinco, nichel, platino, palladio, ferro, alluminio, acciaio, piombo, ottone, bronzo e leghe di questi metalli. Esempi di tali leghe sono le leghe di rame con zinco, rame e argento, rame con stagno e zinco, rame e fosforo, cromo-molibdeno, nichel-cromo, nichel-fosforo, ecc., Rame e leghe di rame sono particolarmente preferiti.

La lamina metallica è prodotta con una o due tecniche. Lamina di metallo forgiato o laminato che riduce meccanicamente lo spessore delle strisce o barre di metallo durante il processo, come il rotolamento. Il film rivestito viene prodotto mediante deposizione elettrolitica di metallo sul tamburo catodico e successivo distacco del nastro rivestito dal catodo.

La lamina metallica ha tipicamente uno spessore nominale nell'intervallo da circa 0,005 mm a 0,5 mm, e in una variante di realizzazione dell'invenzione da circa 0,10 mm a 0,36 mm, lo spessore della lamina di rame è talvolta espresso in termini di peso. Peso del foglio secondo la presente invenzione, i valori del peso o dello spessore sono approssimativamente compresi tra fid> 2: particolarmente preferito è il foglio di rame, che è il rivestimento galvanico.

In una variante di realizzazione dell'invenzione, la lamina di rame galvanica passa nel pozzo di forma galvanica, che è dotato di un catodo e un anodo. Il catodo può essere installato in verticale o in orizzontale e ha la forma di un nucleo cilindrico. L'anodo è vicino al catodo e ha una configurazione curva, ripetere la configurazione del catodo per creare uno spazio uniforme tra l'anodo e il catodo. La distanza tra catodo e anodo è generalmente compresa tra 0,3 e 2 cm. In una variante dell'invenzione, l'anodo insolubile, è costituito da piombo, una lega di piombo o titanio rivestito con un metallo del gruppo del platino (come Pt, Pd, Ir, EN) o loro Gli ossidi sono rivestiti. Il catodo ha una superficie liscia per ricevere il rame elettrodeposto, e la superficie, in una variante di realizzazione dell'invenzione, è realizzata in acciaio inossidabile, acciaio inossidabile, cromo o titanio.

In una variante della forma di realizzazione dell'invenzione, il rivestimento galvanico della lamina di rame è formato su un catodo cilindrico rotante montato orizzontalmente e quindi il filo di rame vissuto viene staccato, e quindi i fili di filo di rame vengono profilati per ottenere la forma e la dimensione della sezione trasversale desiderate.

In una variante dell'invenzione, la lamina di rame elettrodeposita viene depositata su un catodo montato verticalmente e forma una sottile camicia cilindrica di rame attorno al catodo. Questa guaina cilindrica in rame è fessurata per formare un sottile filo di filo di rame che si separa dal catodo e viene quindi profilato per ottenere la forma e la dimensione della sezione trasversale desiderate.

In una variante della forma di realizzazione dell'invenzione, la soluzione dell'elettrolita di rame scorre tra anodo e catodo e viene applicata una corrente elettrica per applicare una tensione efficace tra anodo e catodo per la deposizione di rame sul catodo. La corrente elettrica può essere CC o CA con un offset CC. La portata dell'elettrolita attraverso lo spazio tra l'anodo e il catodo è generalmente nell'intervallo da circa 0,2 a 5 m / s, e in una variante di realizzazione dell'invenzione da circa 1 a 3 m / sec. La soluzione elettrolitica ha una concentrazione di acido solforico puro, generalmente, ad esempio, nell'intervallo da 70 a 1 iwantlatina tub, in generale, è approssimativamente nell'intervallo da 25 a 100oC, e in una variante di realizzazione dell'invenzione da circa 40 a 70oC. La concentrazione di ioni rame generalmente varia da circa 40 a 150 g / L e in una variante di realizzazione dell'invenzione da circa 70 a 130 g / L e in una variante di realizzazione dell'invenzione da circa 90 a 110 g / L. La concentrazione di ioni nel cloruro netto è generalmente di circa 330 ppm, e in una variante di realizzazione dell'invenzione a circa 150 ppm, e in una variante di realizzazione dell'invenzione a circa 100 ppm. In una variante di realizzazione dell'invenzione, la concentrazione di ioni cloruro puro di circa 20 ppm, e in una variante di realizzazione dell'invenzione, fino a circa 10 ppm, e in una variante di realizzazione dell'invenzione, fino a circa 5 ppm, e in una variante di realizzazione dell'invenzione, fino a circa 2 ppm, e in una variante di realizzazione dell'invenzione, a circa particelle 1 per milione. In una variante di realizzazione dell'invenzione, la concentrazione di ioni di cloruro puro è inferiore a circa 0,5 ppm o inferiore a circa 0,2 ppm o inferiore a circa 0,1 ppm o inferiore a circa 0,1 ppm e in rottami non superiore a circa 20 g / L e in genere non superiore a circa 10 g / l densità di corrente generalmente da 538 a circa 32280 a / m2 in una variante di realizzazione dell'invenzione da circa 4304 a 19368 a / m2.

In una variante di realizzazione dell'invenzione, il rame viene rilasciato nell'elettrodeposizione usando un catodo installato verticalmente che ruota ad una velocità periferica fino a circa 400 m / s, e in una variante di realizzazione dell'invenzione da circa 10 a 175 m / s, e in una variante di realizzazione dell'invenzione da circa 50 a 75 m / s, e in una variante di realizzazione dell'invenzione da circa 60 a 70 m / sec. In una variante di realizzazione dell'invenzione, il flusso verso l'alto della soluzione elettrolitica tra anodo montato verticalmente e catodo è ad una velocità nell'intervallo da circa 0,1 a 10 m / se in una variante di realizzazione dell'invenzione da 1 a 4 m / se in una variante di realizzazione dell'invenzione su 2 a 3 m / sec.

Nella deposizione elettrolitica del rame, la soluzione elettrolitica può opzionalmente contenere uno o più materiali contenenti zolfo attivo. Il termine “MaterialScience attivo contenente zolfo, che è legato all'atomo di carbonio insieme a uno o più atomi di azoto, anche direttamente all'atomo di carbonio. In questo gruppo di composti il doppio legame può essere presente in alcuni casi o alternarsi tra un atomo di zolfo o un azoto e un atomo di carbonio. La tiocarbamide è una sostanza idonea contenente zolfo attivo. Tiocarbamide adatta, con una relazione nucleare o isotiocianato S = C = N-. Adatto anche per tiosinamina (allitterazione) e tiosemicarbazide. Le sostanze contenenti zolfo attivo devono essere solubili nella soluzione elettrolitica e sono compatibili con altri componenti. La concentrazione delle sostanze attive contenenti zolfo nella soluzione elettrolitica durante la deposizione elettrolitica in una forma di realizzazione variante dell'invenzione è preferibilmente di circa 20 ppm e in un intervallo da circa 0,1 a 15 ppm.

La soluzione di elettrolita di rame può eventualmente contenere una o più gelatine. Le gelatine sono miscele eterogenee di proteine idrosolubili dal collagene. La gelatina preferita è la colla Kostany perché è relativamente economica, disponibile in commercio e facile da maneggiare. La concentrazione di gelatina nella soluzione elettrolitica è generalmente in una variante di realizzazione dell'invenzione nell'intervallo da circa 0,2 a 10 parti per milione.

La soluzione di elettrolita di rame può eventualmente contenere anche altri additivi noti nella tecnica per controllare le proprietà del film rivestito elettroliticamente. Esempi sono saccarina, caffeina, melassa, gomma di guar, gomma arabica, glicoli polialchilenici (ad es. Polietilenglicole, polipropilene glicole, poliisopropilene, ecc.), Ditiotreitolo, amminoacidi (p. Es., Prolina, idrossiprolina, cistina, eccetil-cloridril, cloridril, clorofilbenzil, clorofil, glicol, glicole, glicole, acido cloridrico, glicole, glicole, glicole) , Ossido di alchilene (ad es. Ossido di etilene, ossido di propilene, ecc.), Solfoalchilazione, tiocarbanilide, acido selenico o una miscela di due o più di questi componenti. In una forma di realizzazione dell'invenzione, questi additivi sono usati in concentrazioni fino a circa X parti 20 per mille e in una forma di realizzazione dell'invenzione fino a circa parti 10 per mille.

In una variante che incarna l'invenzione, la soluzione di elettrolita di rame non contiene additivi organici.

Nella deposizione elettrolitica del rame, è preferibile mantenere il rapporto tra la densità di corrente applicata (I) e la densità di corrente, Granello, a livello di 0,3. Cioè, io / lei dovrebbe preferibilmente essere su 0,4 o meno, e in una variante, la forma di realizzazione dell'invenzione è circa 0,3 o meno. La densità di corrente applicata (I) rappresenta il numero di amplificatori applicati per unità di superficie dell'elettrodo. La densità corrente è limitata dalla diffusione (IL), che è la densità massima che può essere la deposizione di rame. La velocità massima di deposizione è limitata dalla velocità con cui gli ioni rame possono diffondersi alla superficie del catodo e sostituire gli ioni precedentemente depositati. Questo può essere calcolato usando la seguente equazione

I simboli usati in questa equazione e i loro valori sono descritti di seguito:

personaggi

I La densità di corrente A / cm2

IL La densità di corrente è limitata dalla diffusione - A / cm2

n è sinonimo di carica - equivalente / mole

F costante di Faraday - 96487 ASEK / equivalente

C La concentrazione in volume degli ioni rame - moli / cm3

D il coefficiente di diffusione cm2 / s

Lo spessore dello strato limite concentrato - cm

t è il numero di rame di trasferimento - valore infinitesimale

Lo spessore dello strato limite è una funzione della viscosità, del coefficiente di diffusione e della velocità dei CSO per la deposizione di fogli di rame:

Il parametro - valore di

I (A / cm2) - 1,0

n (uguale a / mol) - 2

D (cm2 / s) - 3.510-5

C (mol / cm3), Cu + 2 (CuS04) - 1,4910-3

Temperatura (C) - 60

Acido solforico puro (g / l) - 90

Viscosità cinematica (cm2 / s) - 0,0159

Portata (cm / sec) - 200

In una variante di realizzazione dell'invenzione, viene applicato un catodo rotante e una lamina di rame viene estratta dal catodo mentre ruota. Il film viene tagliato con una o più fasi di taglio per formare molte strisce viventi o di rame di sezione trasversale approssimativamente rettangolare. In una variante, la forma di realizzazione dell'invenzione utilizza due fasi consecutive di taglio. In una forma di realizzazione dell'invenzione, il film ha uno spessore nell'intervallo da circa 0,025 a 1,27 mm o da circa 0,102 a 0,254 mm. Il film viene tagliato in trefoli con una larghezza da circa 6,35 a 25,4 mm o da circa 7,62 a 17,78 mm o circa 12,7 mm. Questi fili vengono quindi tagliati ad una larghezza compresa tra 1 e 3 per lo spessore del film e, in una variante di realizzazione dell'invenzione, il rapporto larghezza-spessore va da circa 1,5: 1 a 2: 1. In una Varetsa prima della sezione di tiro, che viveva circa 0,2 x 0,3 mm, quindi arrotolata o allungata per ottenere fili con la configurazione richiesta e le dimensioni della sezione trasversale.

In una variante di realizzazione dell'invenzione, la deposizione elettrolitica di rame su un catodo rotante ha la forma di un nucleo cilindrico fino a quando lo spessore del rame sul catodo raggiunge circa da 0,127 a 1,27 mm o da circa 0,254 a 0,763 mm o circa 0,508 mm. La taglierina viene utilizzata per tagliare il rame su un filo di rame sottile, che viene quindi staccato dal catodo. La taglierina si muove lungo la lunghezza del catodo durante la rotazione del catodo. Taglierina, preferibilmente i tagli di rame a una profondità che non raggiunge la superficie del catodo intorno a 0,025 mm La larghezza dei fili di rame tagliati, in una variante dell'invenzione, va da circa 0,127 mm a 1,27 mm o da circa 0,25 a 0,762 mm o circa 0.5 mm In una variante di realizzazione dell'invenzione, il conduttore di rame ha una sezione trasversale quadrata o sostanzialmente quadrata, che corrisponde approssimativamente a 0,127 x 0,127 mm a 1,27 x 1,27 mm o priblizhetsa, per dargli le configurazioni e le dimensioni necessarie.

In generale, un filo metallico realizzato secondo l'invenzione può avere qualsiasi configurazione e dimensione della sezione trasversale. Ciò include la configurazione della sezione trasversale mostrata in Fig. 3-20. Questi includono sezione circolare (Fig. 3), quadrata (Fig. 5 e 7), rettangolare (Fig. 4), piatta (Fig. 8), piatta con nervature (Fig. 18), la configurazione sotto forma di pista (Fig. 6), poligonale (Fig. 13-16), direzione (Fig. 9, 11, 12 e 19), a forma di stella (Fig. 10), semicircolare (Fig. 17), ovale (Fig. 20), ecc., I bordi di queste sezioni possono essere appuntiti (ad esempio, come in Fig. 4, 5, 13-16) o arrotondati (ad es. Come in Fig. 6-9, 11 e 12). Questo tipo di filo può essere realizzato con una o una serie di teste di profilatura Turk (turche) che vengono utilizzate per ottenere le configurazioni e le dimensioni richieste. Possono avere diametri di sezioni o dimensioni che vanno da circa 0,005 mm a 0,5 mm e in una variante di realizzazione dell'invenzione da circa 0,025 a 0,25 mm e in una variante di realizzazione dell'invenzione da circa 0,025 a 0,127 mm.

In una variante di realizzazione dell'invenzione, i fili di filo metallico sono arrotolati con una o più teste di rotolamento di profilatura, Türk, quando rotola Robotnik. In una variante che rappresenta l'invenzione, questi rulli hanno scanalature che forniscono configurazioni (ad esempio, rettangolare, quadrata, ecc.) Con bordi arrotondati. Può essere utilizzato con una testa turbo con azionamento elettrico. La velocità di rotolamento delle teste di rotolamento Turk può essere da circa 0,5 a 25,4 m / s, e in una variante di realizzazione dell'invenzione su 1,52 m / s, e in una variante di realizzazione dell'invenzione su 3,05 m / s.

In una variante di realizzazione dell'invenzione, il filo conduttore passa successivamente attraverso tre teste principali Turk per trasformare un filo con una sezione rettangolare in un filo con una sezione quadrata. 0,127 x 0,254 mm Nel secondo cilindro sono presenti i fili con sezioni di conversione 0,132 x 0,244 mm nella sezione trasversale 0,132 x 0,244 mm Nel terzo cilindro, i fili con sezioni di conversione 0,137 x 0,178 mm nella sezione trasversale Laminati 0,137 x 0,178 mm.

In una variante di realizzazione dell'invenzione, le vene passano successivamente attraverso due teste di rotolamento Turk. Nella prima vena della testa, le vene sono arrotolate con la sezione di conversione x 0,203 0,254 mm x 0,229 mm.

Il filo conduttore può essere pulito mediante lucidatura chimica, meccanica o elettrolitica nota. In una variante dell'invenzione, i fili di filo di rame tagliati da una lamina di rame o raccolti mediante taglio longitudinale e rimozione dal catodo vengono puliti chimicamente, elettroliticamente o meccanicamente prima di essere introdotti nella testa di rotolamento Turk per una profilatura aggiuntiva. La pulizia chimica può essere effettuata facendo passare il filo attraverso un bagno acido o un bagno per l'attacco con acido nitrico o acido solforico caldo (ad esempio a una temperatura da circa 25 a 70oC). L'elettrolucidatura può essere effettuata con elettricità e acido solforico. La pulizia meccanica può essere eseguita con spazzole, ecc. Per rimuovere bave e simili irregolarità dalla superficie del filo. In una variante di realizzazione dell'invenzione, il filo viene pulito con una soluzione di idrossido di sodio, lavato, condotto, acidato con acido solforico caldo (ad esempio a temperature intorno a 35oC), elettroliticamente lucidato mediante filo Sescoi, che viene prodotto secondo l'invenzione, una lunghezza relativamente corta (Ad esempio, da circa 152,5 m a 1525 m, e in una variante di realizzazione dell'invenzione da 305 m a 915 m, e in una forma di realizzazione variante dell'invenzione su 610 m), e questi trefoli sono realizzati con tecniche note (ad es. Saldatura di testa) simile a come i nuclei del filo per produrre un filo vissuto con una lunghezza relativamente grande (ad esempio maggiore di circa 30500 m, o maggiore di circa 61000 m, o maggiore di circa 1000000 m o più) saldati insieme.

In una variante di realizzazione dell'invenzione, il filo conduttore prodotto secondo l'invenzione si estende attraverso la matrice per ottenere una sezione circolare. La matrice può essere configurata come un passaggio che conduce a una sezione circolare (ad es. Quadrata, ovale, rettangolare, ecc.) In cui i candidati che vivono nel filo contattano la matrice facendo passare il cono lungo i punti del piano e fuori Trascina la matrice lungo i punti sul livello. L'angolo interno, in una variante di realizzazione dell'invenzione, è circa 8, 12, 16, 24-door, che si riferisce ai fili ordinati e saldati (come descritto sopra). In una variante di realizzazione dell'invenzione, un filo avente una sezione trasversale quadrata di 0,142 x 0,142 mm che si estende attraverso la matrice in un unico passaggio viveva attorno a un filo avente una sezione trasversale rotonda e un diametro di sezione trasversale di 0,142 mm (da N 35 a AWG AWG ottenere).

Il filo metallico espanso, in particolare il filo di rame prodotto secondo l'invenzione, in una variante di realizzazione dell'invenzione ha una sezione trasversale circolare e un diametro nell'intervallo da circa 0,005 a 0,5 mm, e in una variante di realizzazione dell'invenzione da 0,0254 a 0,254 mm, e in una variante di realizzazione invenzione di 0,0254 a 0,127 mm.

In una variante della forma di realizzazione dell'invenzione, il filo metallico è rivestito con una o più delle seguenti coperture:

(1) piombo o lega di piombo (80% Pb, 20% Sn) B189 (Standard American Society for Testing and Materials (ASTM));

(2) Nichel B355 (ASTM);

(3) Argento B298 (ASTM),

(4) Stagno B33 (ASTM).

Questi rivestimenti sono applicati: (a) capacità conservativa per saldare fili destinati a circuiti elettrici, (b) fornire una barriera tra il metallo e i materiali isolanti, come l'isolamento Ku con filo per realizzare un collegamento elettrico, oppure ( c) prevenire l'ossidazione del metallo quando utilizzato in ambienti ad alta temperatura.

Il rivestimento più comune di una lega di stagno e piombo e il rivestimento di stagno puro; Il nichel e l'argento sono utilizzati nelle versioni speciali e ad alta temperatura del filo.

Il filo metallico può essere rivestito mediante immersione a caldo in un bagno di metallo fuso, mediante placcatura o placcatura. In una variante, la forma di realizzazione dell'invenzione utilizza un processo continuo; ti permette di applicare il rivestimento immediatamente dopo aver tirato il filo.

Il filo a spirale può essere realizzato ruotando o intrecciando il filo a trefoli in un filo flessibile. Diversi gradi di flessibilità per un dato carico ammissibile possono essere raggiunti variando il numero, la dimensione e la posizione dei singoli conduttori. Il filo pieno, la vita coassiale, l'imbracatura vissuta e la trave vissuta portano a un livello più elevato di flessibilità; Rispetto alle ultime tre categorie, un numero maggiore di fili vissuti più sottili può fornire una maggiore flessibilità.

Fili e cavi ritorti possono essere realizzati con apparecchiature denominate "puccinelli o torcitrici". Il normale puckaway, precedentemente utilizzato per l'avvolgitore Slyvania x, si trova accanto al dispositivo e viene utilizzato sulle leve che ruotano attorno a un rullo di avvolgimento per rotolare vissuto. La velocità di rotazione della leva in relazione alla velocità dell'avvolgimento regola la lunghezza dell'inclinazione nel carrello. Per la produzione di cavi piccoli, portatili e flessibili, i fili singoli hanno tipicamente un diametro da 0,254 mm (N 30 AWG) a 0,044 mm (N 44 AWG) e ogni cavo può essere utilizzato fino a 30000 volte.

Può essere utilizzato con i cercatori di tubi con fino a 18 eccellente avvolgitore installato all'interno dell'unità. Il filo viene alimentato da ciascuno dei rulli rimanendo su un piano orizzontale, attraversato il tamburo tubolare e ruotato insieme agli altri conduttori del filo a causa del movimento di rotazione del tamburo. Per avvolgere l'estremità della vena, passa attraverso una matrice convergente per creare la configurazione finale del raggio. Il raggio finito è avvolto su una bobina, che si trova anche nel dispositivo.

In una variante della forma di realizzazione dell'invenzione, il filo è provvisto di un isolamento o guaina. È possibile utilizzare tre tipi di materiali isolanti o di guaina. Questi materiali polimerici, lacca, smalto e carta a olio.

In odproproprietà (EPR), gomma siliconica, politetrafluoroetilene (PTFE) e etilene propilene fluorurato (FEP). Le coperture in poliammide vengono utilizzate quando il problema principale è la sicurezza antincendio, il cablaggio elettrico delle autovetture. Può essere fatto di gomma naturale. Le gomme sintetiche possono essere utilizzate se devono essere supportate da una buona flessibilità, come i cavi di saldatura e di estrazione.

Adatto a molti tipi di PVC. Contengono diversi materiali refrattari. Il PVC ha una buona rigidità dielettrica e flessibilità ed è particolarmente adatto in quanto è uno dei materiali di isolamento e treccia convenzionali più convenienti. Viene utilizzato principalmente nel campo della comunicazione, con i cavi di controllo nel cablaggio dell'edificio e i cavi di alimentazione a bassa tensione. L'isolamento del PVC viene in genere scelto in applicazioni che richiedono un funzionamento a lungo termine a basse temperature fino a 75oC.

Grazie alla sua costante dielettrica bassa e stabile, il polietilene può essere utilizzato solo se sono necessarie le migliori proprietà elettriche. È resistente all'abrasione e ai solventi. Viene utilizzato principalmente per collegare i cavi nell'area di comunicazione e DL è sicuro e quindi vulcanizzato, offrendo la migliore resistenza al calore, migliori proprietà meccaniche, maggiore durata e suscettibilità alle rotture sotto l'influenza di sollecitazioni esterne. Una scelta speciale di costruzione può garantire la resistenza al fuoco del polietilene con collegamenti incrociati. Il massimo normale, che agisce per un periodo più lungo, è una temperatura operativa di circa 90oC.

PTFE e FEP sono utilizzati per isolare ugelli per cavi elettrici, cablaggio di apparecchiature elettroniche e cavi di controllo speciali, resistenza alle alte temperature, resistenza ai solventi e alta affidabilità. Questi cavi elettrici possono funzionare a temperature fino a circa 250oC.

Questi composti polimerici possono essere applicati per estrusione sul filo. Gli estrusori sono dispositivi che convertono i pellet o le polveri di polimeri termoplastici in un rivestimento continuo. Il composto isolante viene caricato in una tramoggia che lo dirige in una lunga camera di riscaldamento. La vite a rotazione continua sposta i pellet in una zona calda dove il polimero si scioglie e diventa liquido. Alla fine della telecamera, la massa fusa viene spostata attraverso una piccola matrice sopra la t dell'estrusore, viene raffreddata ad acqua e avvolta. Il filo isolato EPR e VPE passa preferibilmente attraverso la camera di vulcanizzazione per il raffreddamento e la reticolazione completa.

Il filo rivestito con film, generalmente sottile, avvolto in filo, generalmente contiene filo di rame rivestito con un film sottile e flessibile. Questo filo di rame isolato viene utilizzato per realizzare bobine di magneti nelle apparecchiature elettriche e deve resistere a un'elevata tensione di rottura. L'intervallo di temperatura è circa da 105 a 220oC, a seconda della composizione della vernice. Lacca adatta a base di polivinil acetale, poliesteri complessi e resine epossidiche.

L'attrezzatura di rivestimento in smalto laccato è progettata per l'isolamento simultaneo di grandi quantità di filo sotto tensione. In una variante dell'invenzione, i trefoli di filo vengono fatti passare attraverso la lacca dell'applicatore, che riveste il filo con vernice liquida e controlla lo spessore del rivestimento. Quindi il filo passa attraverso una serie di forni per indurire il rivestimento, e infine obrabotochka salta il filo attraverso il dispositivo più volte. Adatto anche al tipo di verniciatura a polvere. Rendono superflua l'estrazione dei solventi, tipica della vulcanizzazione delle vernici convenzionali, e quindi facilitano al produttore il rispetto degli standard della legislazione sulla protezione dei consumatori, della salute (OSHA) e degli standard EPA. Spruzzatura elettrostatica, strati fluidificati e strumenti simili possono essere utilizzati per applicare la polvere di tali strati.

Ora, con collegamenti alle forme di realizzazione illustrate delle opzioni dell'invenzione, e più particolarmente nella Figura 1, viene descritto un metodo per realizzare un filo di rame in cui il rame viene depositato dal catodo elettrolitico formando un sottile guscio cilindrico di rame attorno al catodo ; questa guaina cilindrica in rame viene quindi fessurata per formare un sottile filo di filo di rame che si allontana dal catodo e viene quindi profilato per ricevere il filo della configurazione e delle dimensioni richieste della sezione trasversale (ad esempio, un gambo tondo) Sezione trasversale con un diametro da circa 0,005 a 0,5 mm). L'apparato utilizzato per eseguire questo metodo include la camera dell'elettrolito 10 include un serbatoio 12, un UTorolytes verticale 18. Sono inclusi anche lo slitter 20, la pompa freno 22 Turk, la matrice 24 e la bobina 26. Il catodo punteggiato 16 è immerso nell'elettrolita 18 nel serbatoio 12; viene anche prelevato dal contenitore 12 e lungo l'asse longitudinale dell'utensile da taglio 20. Quando il catodo 16 è nel serbatoio 12, l'anodo 14 e il catodo 16 sono montati coassialmente e il catodo 16 si trova all'interno dell'anodo 14. Il catodo 16 viene ruotato a una velocità periferica fino a 400 m / s, e in una variante di realizzazione dell'invenzione da circa 10 a 175 m / s, e in una variante di realizzazione dell'invenzione da circa 50 a 75 m / s, e in una variante di realizzazione dell'invenzione da circa 60 a 70 m / sec. La soluzione elettrolitica 18 scorre verso l'alto tra il catodo 16 e l'anodo 14 ad una velocità approssimativamente da 0,1 a 10 m / s, e in una variante la forma di realizzazione dell'invenzione è approssimativamente da 1 a 4 m / s, e in una variante la forma di realizzazione di FIG Invenzione da 2 a 3 m / sec.

La tensione applicata tra l'anodo 14 e il catodo 16 per la deposizione elettrolitica di rame sul catodo. In una forma di realizzazione dell'invenzione, la corrente applicata è una corrente costante, e in una forma di realizzazione dell'invenzione è una corrente alternata con un offset CC. Sul rame metallico 28 di rame si deposita sotto forma di un guscio cilindrico attorno alla superficie 17 del catodo 16. La deposizione elettrolitica di rame sul catodo 16 è continuata fino a quando lo spessore del rivestimento 28 del rame non raggiunge il livello richiesto, ad esempio da circa 0,127 a 1,27 mm, quindi la deposizione elettrolitica è terminata. Il catodo 16 viene rimosso dal contenitore 12. La giacca di rame 28 può essere lavata e asciugata. Il cutter longitudinale 20 si muove lungo la vite 32, la rotazione del catodo 16 attorno al suo asse centrale mediante il supporto e l'elemento di azionamento 34. Le lame rotanti 35 tagliano la custodia in rame 28 a una profondità di circa 0,0254 mm dalla superficie del catodo 17. Il vibrante filo 16 di sezione rettangolare staccato dal catodo 36 viene condotto attraverso la testa principale 16 Turk, dove viene arrotolato per convertire la configurazione della sezione trasversale del filo in configurazione quadrata. Successivamente, il filo viene tirato attraverso la matrice 22, in cui la configurazione della sezione trasversale viene trasformata in una sezione trasversale circolare. Quindi il filo viene avvolto sulla bobina 24.

Il processo di deposizione riduce il contenuto di ioni rame e additivi organici nella soluzione elettrolitica 18. Questi componenti vengono costantemente integrati. La soluzione elettrolitica 18 è presa dalla capacità di memoria 12 alla linea 48. L'acido solforico proveniente dal serbatoio 50 viene fornito nella devulcanizzazione 44 tramite la linea 52. Il rame dal serbatoio 54 viene immesso nella devulcanizzazione 44 tramite il canale 56. In una variante dell'invenzione, il rame viene introdotto nella devulcanizzazione 44 sotto forma di rame granulato, filo di rame difettoso, ossido di rame o rottami di rame. Nella devulcanizzazione 44 il rame viene sciolto con acido solforico e aria e forma una soluzione contenente ioni rame. Gli integratori organici vengono introdotti nella soluzione di ricircolo nella linea 40 dal serbatoio 58 attraverso la linea 60. In una variante dell'invenzione, la sostanza contenente l'ingrediente attivo viene aggiunta alla soluzione di ricircolo riempiendo la linea da 48 a 62 dal serbatoio 64. La velocità di erogazione di additivi organici è in una variante di realizzazione dell'invenzione circa 14 mg / min / kA, in una variante di realizzazione dell'invenzione da 0,2 a 6 mg / min / kA e in una variante di realizzazione dell'invenzione da 1,5 a 2,5 mg / min / kA. In una variante che incarna l'invenzione, gli additivi organici non vengono aggiunti.

Una variante dell'invenzione mostrata nella Figura 2 è identica alla variante mostrata nella Figura 1, con l'eccezione che il bagno elettrolitico 10, come mostrato nella Figura 1, è sostituito da un anodo piegato 114; il catodo cilindrico montato verticalmente 16 è sostituito da un catodo cilindrico montato orizzontalmente 116; e una taglierina 20, la vite 32 e l'elemento di supporto e azionamento 34 da un rullo 118 e la taglierina 120 sono sostituiti.

Nel bagno di elettrolisi viene applicata una tensione 110 tra l'anodo 114 e il catodo 116, per garantire una deposizione elettrolitica di rame sul catodo. In una variante vengono utilizzate corrente costante e, in una variante dell'invenzione, una corrente alternata con offset CC. Elettroni legati a ioni rame nella soluzione elettrolitica 18 sulla superficie periferica 117 del catodo 116, in cui il rame metallico viene depositato sotto forma di uno strato di lamina di rame sulla superficie 117. Il catodo 116 viene ruotato attorno al suo asse e uno strato di pellicola viene rimosso dalla superficie 117 del catodo sotto forma di una cresta continua 122. L'elettrolita viene fatto circolare come descritto sopra alla variante di realizzazione dell'invenzione mostrata in Fig. 1 e riempito.

La lamina di rame 122 si allontana dal catodo 116 e passa sopra il rullo 118 e da un dispositivo di taglio longitudinale 120, dove viene tagliato in molti fili di rame 124 coesistenti con superficie di carta, la lamina di rame 122 viene fornita nella taglierina 120 durante un processo continuo. In una variante dell'invenzione, la lamina di rame viene estratta dal catodo 116, immagazzinata sotto forma di un rotolo e successivamente operata nel dispositivo di taglio. Il conduttore rettangolare 124 è guidato da un dispositivo di taglio longitudinale 120 attraverso la testa principale 22 Turk, dove viene arrotolato per ottenere un 126 vivente con sezione quadrata. I fili 126 vengono quindi tirati attraverso la matrice 24 e convertiti lì in filo di rame 128 con sezioni rotonde. Il filo di rame 128 è avvolto sulla bobina 26.

Per illustrare l'invenzione, vengono forniti i seguenti esempi.

Esempio 1

Foglio di rame elettrolitico del peso di 0,18 g / cm2 preparato nel bagno elettrolitico usando una soluzione elettrolitica avente una concentrazione di ioni rame 50 g / le concentrazione di acido solforico di 80 g / L. La concentrazione di ioni nella soluzione di cloruro puro è zero e l'elettrolita non è un additivo organico. Il film viene tagliato, quindi passato attraverso la testa principale Turk e quindi tirato attraverso un dado per formare un filo di rame.

Esempio 2

Taglierine per forodesine in rame elettrolitico con una larghezza originale di 2133,6 mm su nastri con una larghezza di 6,35 mm La prima taglierina longitudinale riduce la larghezza da 2133,6 mm a 609,6 mm, la seconda da 609,6 mm a 50,8 , 50,8 mm e il terzo - da 6,35 mm a 6,35 mm di larghezza del nastro 0,305 mm vengono tagliati in nastri 0,203 mm. Queste strisce o il taglio dei fili di rame hanno una dimensione della sezione trasversale 0,305 x 0,305 mm. Il filo di rame si prepara per la lavorazione di profili e forme. La preparazione consiste in pulizia, lavaggio, risciacquo, risciacquo, incisione, lucidatura elettrolitica, risciacquo e asciugatura. I singoli trefoli vengono saldati insieme e avvolti su un rotolo, in modo che possano essere svolti in un'ulteriore lavorazione. Il filo conduttore è pulito e privo di sbavature. Sottolineano che una sezione trasversale circolare dovrebbe essere ottenuta con una combinazione di rulli e strumenti di disegno. Come primo passaggio, la miniaturizzazione della testa principale Turk con un motore viene utilizzata per ridurre le dimensioni dei lati delle vene da 0,254 mm a circa 0,279-0,203 mm. Il passaggio successivo è attraverso la seconda testa principale Turk, in cui queste dimensioni sono ulteriormente ridotte a circa 0,254-0,201 mm, mentre la configurazione complessiva della sezione trasversale è un quadrato. Entrambi i passaggi sono compressi a misura, l'MSD è la direzione di compressione) e aumentando la lunghezza del filo. I bordi vengono arrotondati ad ogni passata. Il filo viene quindi fatto passare attraverso la matrice di trafilatura, dove viene arrotondato e allungato e ha un diametro di 32 mm (N XNUMX AWG).

Un vantaggio della presente invenzione è che nella produzione della lamina metallica, in particolare una lamina di rame mediante elettrodeposizione, le proprietà del filo di una lamina possono essere ampiamente controllate dalla composizione della soluzione elettrolitica. Ad esempio, soluzioni di elettroliti che non contengono additivi organici e hanno una concentrazione di ioni di cloruro puro inferiore a particelle di 1 per milione e in una variante di realizzazione dell'invenzione zero o sostanzialmente zero, particolarmente adatta per la produzione di filo di rame ultrafine (ad esempio da circa 0,455 mm a 0,0008 mm, e in una variante di realizzazione dell'invenzione circa 0,001 mm).

Sebbene l'invenzione sia stata descritta in termini di varianti preferite delle sue forme di realizzazione, si dovrebbe comprendere che lo studio di uno specialista delle descrizioni rivelerà varie modifiche che possono essere apportate in questo modo. Quindi dovrebbe essere chiaro che qui l'immagine filo metallico otopleniya, compreso il foglio di taglio per formare almeno un filo centrale e fili profilati del filo per dargli la configurazione e le dimensioni necessarie della sezione trasversale, caratterizzato dal taglio di un foglio metallico preformato con un Viene esposto uno spessore compreso tra circa 0,025 e 1,27 mm.

2. Un metodo secondo S. 1, caratterizzato dal fatto che il filo metallico è realizzato con un materiale selezionato dal gruppo costituito da rame, oro, argento, stagno, cromo, zinco, nichel, platino, palladio, ferro, alluminio, acciaio, Piombo, ottone, bronzo o una lega di uno o più di questi materiali.

3. Un metodo secondo S. 1, caratterizzato dal fatto che il materiale utilizzato è una lega selezionata dal gruppo costituito da leghe di rame e zinco, rame e argento, rame, stagno e zinco, rame e fosforo, cromo e molibdeno, nichel e cromo e nichel e fosforo.

4. Metodo secondo S. 1, caratterizzato dal fatto che il materiale utilizza rame o una lega a base di rame.

5. Metodo secondo S. 1, caratterizzato dal fatto che la lamina metallica è prodotta mediante galvanica.

6. Il metodo secondo S. 1, caratterizzato dal fatto che il foglio di rame duttile ricevuto.

7. Metodo secondo l'articolo 5, caratterizzato dal fatto che il film è formato in un bagno elettrolitico contenente un anodo e un catodo montato orizzontalmente.

9. Un metodo secondo S. 5, caratterizzato dal fatto che il film è formato in un bagno elettrolitico contenente un anodo e un catodo montato verticalmente.

10. Un metodo secondo S. 5, caratterizzato dal fatto che il film è formato nel bagno elettrolitico sul catodo, quindi esegue una lamina di taglio longitudinale disposta sul catodo per formare fili di filo e quindi rimuove i fili dal catodo.

11. Metodo secondo S. 1, caratterizzato dal fatto che prima del taglio del film, il catodo viene rimosso dal bagno elettrolitico.

12. Un metodo secondo S. 5, caratterizzato dal fatto che il flusso di elettroliti tra l'anodo e il catodo viene applicato durante la formazione del film e viene prodotta una tensione efficace per la deposizione sulla lamina di rame catodico.

13. Metodo secondo S. 12, caratterizzato dal fatto che la soluzione elettrolitica utilizzata con una concentrazione di ioni cloruro è di circa 5 ore in un milione.

14. Metodo secondo S. 12, caratterizzato dal fatto che la soluzione elettrolitica utilizzata senza additivi organici.

15. Il metodo secondo p. 12, caratterizzato dal fatto che la soluzione elettrolitica contenente la sostanza utilizzata, selezionata dal gruppo costituito da gelatina, composti contenenti zolfo attivo, saccarina, caffeina, melassa, gomma di guar, gomma arabica, polietilenglicole, polipropilene glicole, può facoltativamente applicare, Poliisopropilene, ditiotreitolo, prolina, idrossiprolina, cisteina, acrilamide, solfopropile, tetraetiletilendiammina, benzil cloruro, epicloroidrina, cloroidrossipropropile, ossido di etilene, ossido di propilene, solfoalluminato, tiocarbanilil e selenico.

17. Il metodo secondo p. 1, caratterizzato dal fatto che la soluzione elettrolitica utilizzata con una concentrazione di ioni rame di circa 40-150 g / l, la concentrazione di acido solforico libero circa 70-170 g / l, la concentrazione di ioni cloruro fino a 5 ore in un milione.

18. Metodo secondo p. 12, caratterizzato dal fatto che il film viene depositato sul catodo ad una densità di corrente di circa 538-32280 a / m2 e una portata dell'elettrolita tra anodo e catodo di circa 0,2-5 m / s diventa.

19. Metodo secondo S. 1, caratterizzato dal fatto che il filo ha una configurazione a sezione trasversale rotonda.

20. Metodo secondo S. 1, caratterizzato dal fatto che il filo a forma di quadrato, rettangolo, croce, stella, cerchio, m è fissato alla sezione trasversale.

Traduzione del brevetto russo da parte dell'Istituto per terre rare e metalli. Ci scusiamo per la lingua tedesca utilizzata in questo articolo, in definitiva si tratta del contenuto.