Zusammenfassung:

In questo studio, è stato presentato un metodo per la pulizia della cristallizzazione a induzione radiale per la produzione di cristalli di semi 6N, 7N con purezza ultraelevata. È stata studiata l'influenza della temperatura di raffreddamento sulla morfologia del cristallo di seme, nonché la temperatura dell'acqua di raffreddamento, la portata e la quantità di aggiunta del cristallo di seme sul processo di cristallizzazione, e sono stati ottenuti i migliori parametri del processo di purificazione come segue: temperatura della preparazione del cristallo di seme: 278 K; Temperatura e portata dell'acqua di raffreddamento 293 K e 40 L · h-1; e il numero di semi aggiunti sei.

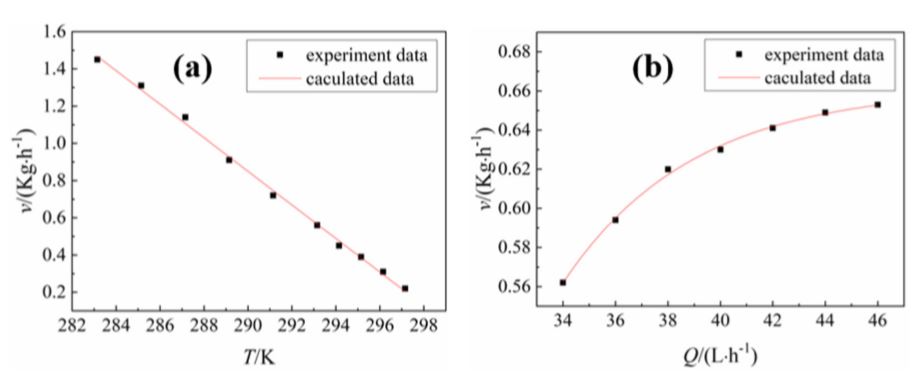

Sono stati studiati gli effetti della temperatura e del flusso di acqua di raffreddamento sulla velocità di cristallizzazione. Il tasso di cristallizzazione è diminuito linearmente con l'aumentare della temperatura dell'acqua di raffreddamento, ma è aumentato esponenzialmente con l'aumento del flusso dell'acqua di raffreddamento. L'equazione rilevante per il tasso di cristallizzazione è stata determinata sperimentalmente e sono stati proposti tre schemi di purificazione. Quando 4 N gallio grezzo è stato purificato secondo lo Schema I, 6 N gallio di elevata purezza e 7 N gallio di elevata purezza sono stati ottenuti secondo lo Schema II e III. La purezza del gallio ad alta purezza prodotta dai tre schemi I, II e III era rispettivamente 99,999987%, 99,9999958% e 99,9999958%.

1. introduzione

Negli anni '1970, è stato scoperto che i composti comprendenti il gallio e gli elementi del gruppo IIIA avevano eccellenti proprietà di semiconduttore. Da allora, il gallio (Ga) è stato gradualmente utilizzato come materia prima nell'industria dei semiconduttori. Negli ultimi anni, con il continuo progresso della scienza e della tecnologia e la ricerca da parte delle persone di un'economia a basse emissioni di carbonio e di energia verde, l'applicazione del Ga è stata completamente sviluppata ed è diventata una delle materie prime più importanti nel campo dei semiconduttori moderni (circa l'80% del consumo totale di gallio), energia solare (circa il 10% del consumo totale di gallio), materiali magnetici (~ 5% del consumo totale di gallio) e catalizzatori e ampiamente utilizzati nella difesa, comunicazioni in fibra ottica, aerospaziale e altri campi. Attualmente, la tecnologia di produzione del gallio di bassa qualità (purezza ≤ 99,99%) è stata perfezionata giorno dopo giorno. Le statistiche del 2018 US Geological Survey (USGS) mostrano che la quantità di produzione di gallio primario di bassa qualità in tutto il mondo è stata di ~ 2017 tonnellate nel 315, un aumento del 15% rispetto alla quantità del 2016 di 274 tonnellate. La richiesta di gallio ad alta purezza è aumentata con lo sviluppo di dispositivi semiconduttori ad alte prestazioni, poiché anche quantità molto piccole di impurità come Cu, Pb, Fe, Mg, Zn e Cr sono presenti nel flusso, il gallio di qualità commerciale su larga scala può degradare o degradare le proprietà elettriche limitare. Sono stati utilizzati metodi di pulizia convenzionali come pulizia elettrolitica, fusione regionale, distillazione sotto vuoto e metodo di estrazione di cristallo singolo.

Per la produzione di gallio di elevata purezza, il processo di raffinazione elettrolitica è attualmente la tecnologia più utilizzata nel settore per la produzione di gallio di elevata purezza. Tuttavia, questi metodi tradizionali presentavano numerosi problemi come l'elevato consumo di energia, la mancanza di rispetto dell'ambiente, la bassa efficienza di produzione e il controllo dell'automazione scomodo. Pertanto, lo sviluppo di tecnologie di pulizia avanzate è molto importante per lo sviluppo delle odierne industrie dei semiconduttori e del solare. La purificazione e la raffinazione del gallio sono state sistematicamente studiate da noi. Basato sul metodo convenzionale di cristallizzazione, è stato proposto un metodo per produrre cristalli di cristallizzazione indotti dalla cristallizzazione con cristalli di semi. Il processo presenta i vantaggi di un basso consumo energetico, attrezzature semplici, funzionamento conveniente e un breve ciclo di produzione. In questo studio, l'esperimento di cristallizzazione è stato utilizzato per studiare l'influenza della temperatura di raffreddamento sulla morfologia del cristallo e l'influenza della temperatura dell'acqua di raffreddamento, della portata e della quantità di cristallo di semi aggiunto nel processo di cristallizzazione. I parametri del processo di pulizia sono stati studiati per ottimizzare il miglior processo di pulizia, determinare l'equazione di controllo della velocità di cristallizzazione e produrre gallio metallico ad elevata purezza (6N e 7N) nelle condizioni di processo.

2. Materiali e metodi

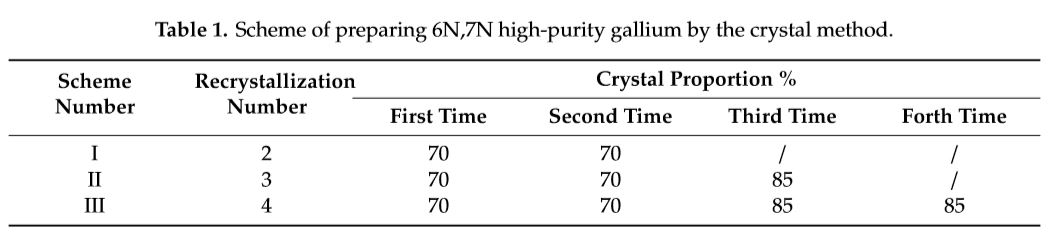

2.1 Immagine del processo di processo 1 mostra il processo di produzione di 6N, 7N, processo di pulizia dei cristalli biciclici al gallio di elevata purezza mediante induzione del seme. I passaggi e le procedure principali sono i seguenti: (1) Purificazione del cristallizzatore e assemblaggio del purificatore In primo luogo, il cristallizzatore è stato sciacquato con acqua ad alta purezza (resistività ≥ 16 MΩ · cm) per rimuovere la polvere sulla superficie. Quindi è stato pulito con un pulitore ad ultrasuoni contenente acqua ultrapura per 2 ore per rimuovere le impurità residue sulla superficie. Il dispositivo di pulizia è stato assemblato come mostrato in 1b. (2) Pretrattamento del gallio crudo 4 N. Il gallio crudo 4 N è stato posto su una piastra calda insieme alla bottiglia di imballaggio e la temperatura di riscaldamento è stata impostata su 335 K. Dopo che il gallio si era sciolto, il gallio grezzo fuso veniva trasferito in un becher di politetrafluoroetilene e miscelato con 200 ml di 3 mol / l HCl a 335 K per 2 ore. L'acido cloridrico è stato aspirato con una pipetta di plastica, quindi 200 ml di 3 mol / 3 HNO & sub2; aggiunto al becher, seguito da miscelazione e agitazione per XNUMX ore. Il gallio grezzo è stato lavato con acido, seguito da tre lavaggi con acqua ultrapura. L'acido cloridrico e l'acido nitrico utilizzati nel trattamento acido erano tutti di elevata purezza e per preparare la soluzione acida è stata utilizzata acqua ultrapura. Il gallio grezzo fuso pretrattato (4N) è stato trasferito in un cristallizzatore pulito. L'acqua di raffreddamento circolante è stata introdotta nella camicia d'acqua del cristallizzatore. L'acqua di raffreddamento è stata fornita utilizzando un serbatoio dell'acqua a bassa temperatura costante e una pompa di circolazione integrata. L'intervallo di temperatura era compreso tra 263 e 373 K, la precisione del controllo della temperatura era ± 0,1 K e la portata dell'acqua di raffreddamento era controllata con un flussometro a rotore di vetro. Quando la temperatura del gallio liquido è scesa al punto critico di cristallizzazione, sono stati aggiunti semi di cristallo e l'acqua di raffreddamento è stata fatta circolare. Questi cristalli sono stati preparati usando 7N gallio come materia prima per iniziare il test di purificazione. La procedura utilizzata è la seguente: una tazza di politetrafluoroetilene contenente gallio 7N fuso è stata portata a bassa temperatura costante per raffreddare e cristallizzare l'acqua. Il gallio liquido è stato continuamente agitato con un'asta di teflon per disperdere il nucleo di cristallo e migliorare la velocità di nucleazione. Durante il processo di agitazione, è stata osservata la cristallizzazione del gallio liquido.

È stato commutato un interruttore a tre vie e l'acqua calda circolante è stata introdotta nella zona di raffreddamento / fusione del cristallizzatore. Dopo che il gallio solido è stato completamente fuso, l'interruttore a tre vie è stato commutato e l'acqua di raffreddamento circolante è stata reintrodotta nella zona di raffreddamento / fusione; L'acqua calda è stata fornita utilizzando un serbatoio dell'acqua a temperatura costante e una pompa di circolazione incorporata. L'intervallo di temperatura era 278-373 K e l'accuratezza del controllo della temperatura era ± 1 K. I passaggi (come mostrato nella Figura 1c) sono stati ripetuti fino a un numero specificato di cristallizzazioni. La qualità del prodotto è stata determinata al termine della pulizia.

È stato commutato un interruttore a tre vie e l'acqua calda circolante è stata introdotta nella zona di raffreddamento / fusione del cristallizzatore. Dopo che il gallio solido è stato completamente sciolto, l'interruttore a tre vie è stato commutato e l'acqua di raffreddamento circolante è stata reintrodotta nella zona di raffreddamento / fusione; L'acqua calda è stata fornita utilizzando un serbatoio di acqua a temperatura costante e una pompa di circolazione integrata. L'intervallo di temperatura era 278-373 K e l'accuratezza del controllo della temperatura era ± 1 K.

I passaggi (come mostrato nella Figura 1c) sono stati ripetuti fino a un numero predeterminato di cristallizzazioni. Dopo il completamento della pulizia, è stata determinata la qualità del prodotto.

Figura 1. Rappresentazione schematica del processo di pulizia: (a) sequenza di processo per la pulizia, (b) assemblaggio del dispositivo di pulizia e (c) processo di cristallizzazione ripetuto.

2.2. metodi di rilevamento

Nell'esperimento, il contenuto di impurità della materia prima di gallio 4N e il gallio 6N, 7N purificato sono stati rilevati mediante spettrometria di massa a scarica di bagliore ad alta risoluzione (Evans Materials Technology (Shanghai) Co., Cina, HR-GDMS)) e la purezza del prodotto è stata determinata dal metodo della differenza calcolata. L'argon è stato usato come gas di rilevazione. I parametri della spettrometria di massa sono i seguenti: corrente di scarica 1,9 mA; Tensione di scarica 1 kV; Corrente di fascio dello ione gallio 1 × 10-6 mA; Strato isolante, alluminio; e risoluzione ≥ 3600. Prima dell'acquisizione dei dati, la sorgente ionica HR-GDMS era raffreddata alla temperatura dell'azoto liquido (90 K) per ridurre le interferenze ioniche nel gas di fondo. Quindi, la superficie del campione testato (0,2 x 2 mm 2) è stata fatta esplodere per 5 minuti a una temperatura di azoto liquido per rimuovere i contaminanti dalla superficie del campione. Le condizioni prima dello sputtering erano mantenute costanti e iniziava l'acquisizione dei dati. Durante il processo di acquisizione dei dati, il tempo di integrazione è stato impostato su 80 ms.

3. Risultati e discussione

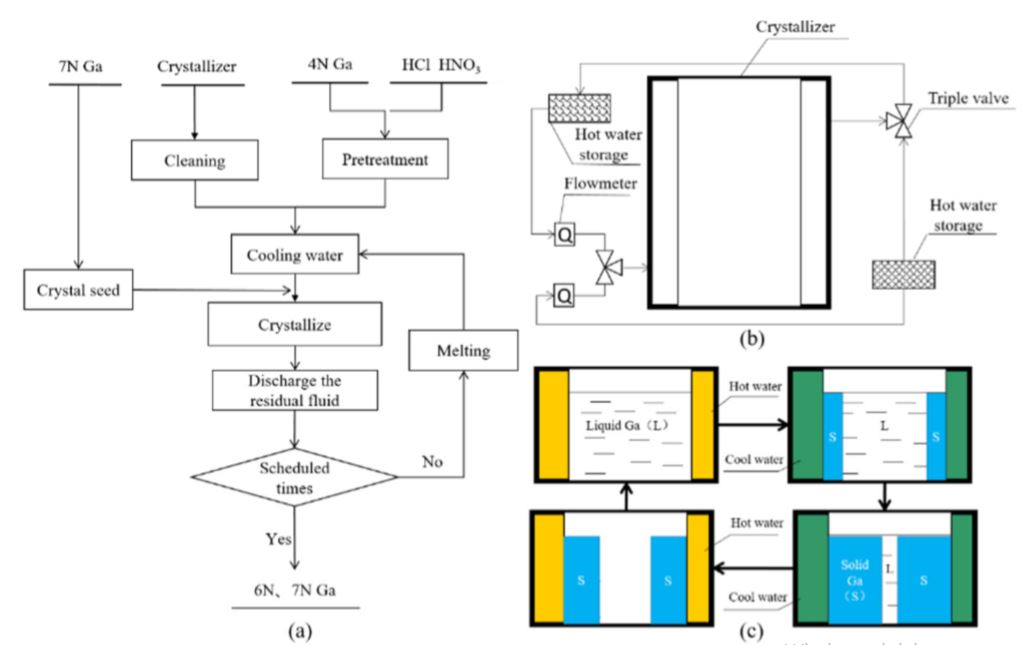

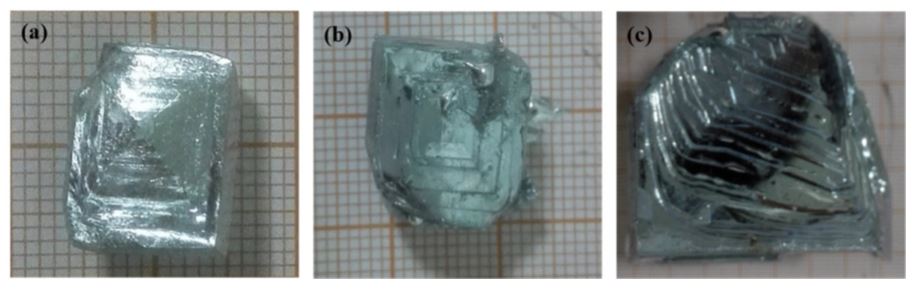

3.1. Influenza della temperatura di raffreddamento sulla morfologia del seme

L'aspetto morfologico del cristallo di seme prodotto a una temperatura di raffreddamento nell'intervallo di 265-295 K è mostrato nella Figura 2. Ciò dimostra che la struttura solidificata in 265 K comprendeva molti grani di cristallo fine e i grani erano intervallati da una grande quantità di gallio liquido. Quando la struttura solidificata è stata rimossa, una grande quantità di gallio liquido è stata legata alla superficie, risultando in una forma estremamente irregolare del seme, poiché in 265 K, il tasso di crescita del nucleo cristallino dopo la nucleazione è aumentato a causa dell'elevato grado di raffreddamento, con conseguente formazione di un nucleo cristallino gran numero di contatti dendriti. La rapida crescita dei dendriti non solo si mescola con molta fase liquida all'interno della struttura solidificata, ma provoca anche molta superficie cava della struttura solidificata. A una temperatura di preparazione di 273 K, la struttura solidificata mostrava le caratteristiche geometriche della forma poliedrica, indicando che quando il grado di supercooling diminuiva, il tasso di crescita del nucleo cristallino diminuiva e la sua modalità di crescita passava da crescita dendrite a crescita lamellare. Quando la temperatura di produzione era 278 K, la struttura solidificata mostrava una forma regolare esaedrica, indicando che all'aumentare della temperatura, il grado di superrefrigerazione del fronte di crescita dopo la formazione del nucleo cristallino continuava a diminuire e la modalità di crescita cambiava in termini di crescita degli strati. A una temperatura di preparazione di 295 K, il grado di super raffreddamento dell'interfaccia solido-liquido è ulteriormente diminuito dopo la formazione del nucleo cristallino, impedendo il rilascio di calore latente dalla cristallizzazione. In questo momento, la direzione di crescita del nucleo di cristallo cambiò in crescita laterale, distorcendone la forma geometrica per liberare più rapidamente il calore latente della cristallizzazione. Confrontando le proprietà morfologiche dei semi prodotti a quattro temperature, la temperatura di produzione ottimale del cristallo del seme è stata infine determinata a 278K. A una temperatura di produzione di 273 K, la struttura solidificata mostrava le caratteristiche della forma geometrica poliedrica, il che indica che quando il grado di supercooling diminuiva, il tasso di crescita del nucleo cristallino diminuiva e la sua modalità di crescita cambiava dalla crescita del dendrite alla crescita lamellare. Quando la temperatura di produzione era 278 K, la struttura solidificata mostrava una forma regolare esaedrica, indicando che all'aumentare della temperatura, il grado di superrefrigerazione del fronte di crescita dopo la formazione del nucleo cristallino continuava a diminuire e la modalità di crescita passava alla crescita dello strato verticale. A una temperatura di preparazione di 295 K, il grado di super raffreddamento dell'interfaccia solido-liquido è ulteriormente diminuito dopo la formazione del nucleo cristallino, impedendo il rilascio di calore latente dalla cristallizzazione. In questo momento, la direzione di crescita del nucleo di cristallo cambiò in crescita laterale, distorcendone la forma geometrica per liberare più rapidamente il calore latente della cristallizzazione.

Figura 2. Morfologia dei cristalli di semi preparati a diverse temperature di raffreddamento ((a) 265 K, (b) 273 K, (c) 278 K e (d) 295 K).

3.2. Influenza dei parametri di processo sul processo di cristallizzazione

3.2.1. Influenza della temperatura dell'acqua di raffreddamento sul processo di cristallizzazione

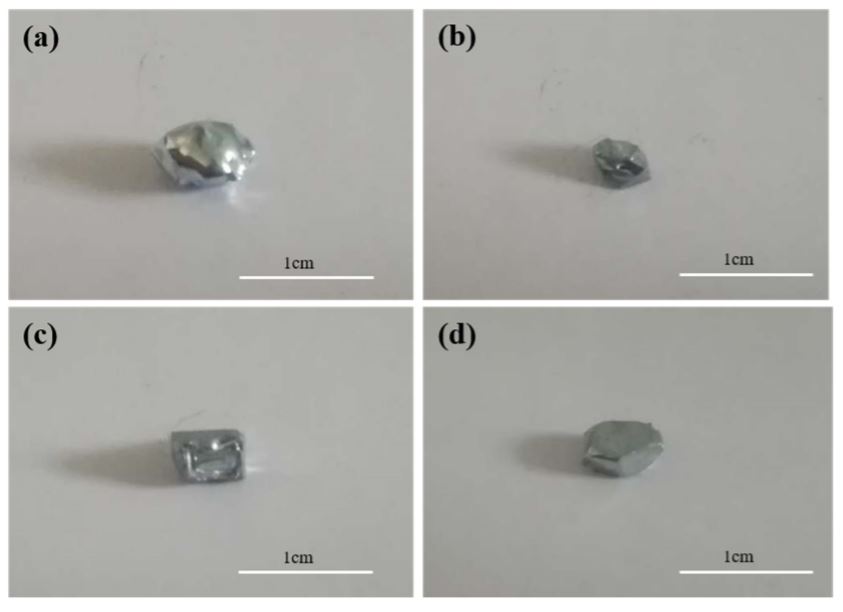

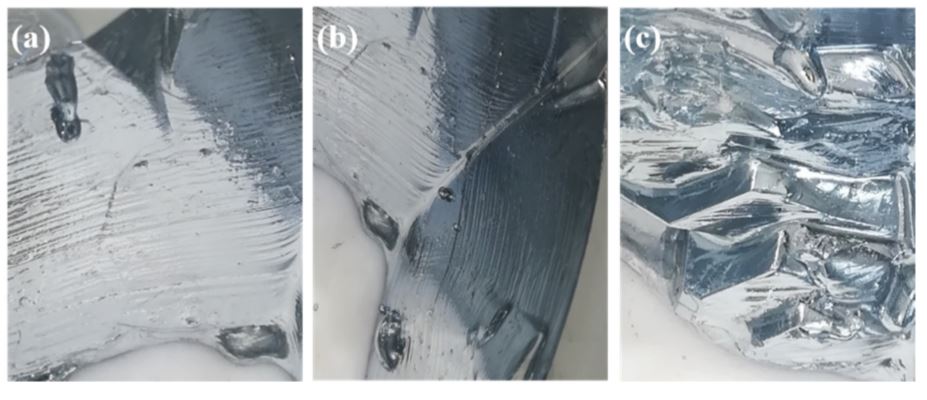

Quando la portata dell'acqua di raffreddamento era 40 L · h-1 e la temperatura era nell'intervallo di 288-298 K, 2,9774 kg di gallio grezzo pretrattato dal decapaggio veniva raffreddato fino al punto critico della cristallizzazione, seguito dall'aggiunta di semi per 15 minuto La morfologia della crescita dei cristalli corrispondente è mostrata nella Figura 3.

La Figura 3 mostra che quando la temperatura dell'acqua di raffreddamento era 288 e 290 K, la modalità di crescita del cristallo di gallio liquido era principalmente la crescita di dendrite dopo l'aggiunta del cristallo di semi e i rami di cristallo erano collegati tra loro, con il gallio liquido intrappolato nel cristallo. Questo perché a una temperatura inferiore dell'acqua di raffreddamento, il gradiente di temperatura all'interno del gallio liquido era più alto e il tasso di crescita del cristallo dopo l'aggiunta del cristallo di semi era più veloce. Sebbene in quel momento si formasse un gradiente di temperatura positivo, la temperatura nella parte anteriore dell'interfaccia solido-liquido nella direzione radiale del cristallizzatore era più alta, impedendo il rilascio di calore latente della cristallizzazione in quella direzione e riducendo così la crescita dei cristalli in quella direzione. Tuttavia, al fine di facilitare il rilascio di calore latente di cristallizzazione, l'orientamento della crescita del cristallo è cambiato e rapidamente è cresciuto sotto forma di dendriti, rompendo infine i rami di cristallo e colmando

Figura 3. Morfologia cristallina di gallio liquido dopo aggiunta di nuclei 15 al minuto a diverse temperature dell'acqua di raffreddamento ((a) 288 K, (b) 290 K e (c) 293 K).

Inclusione della fase liquida.

I contaminanti in fase liquida trascinati non possono essere rimossi a causa della crescita dei cristalli, influenzando così il processo di purificazione. Quando la temperatura dell'acqua di raffreddamento era 293 K, il gallio liquido è cresciuto fino a diventare un monocristallo dopo l'aggiunta dei cristalli di semi.

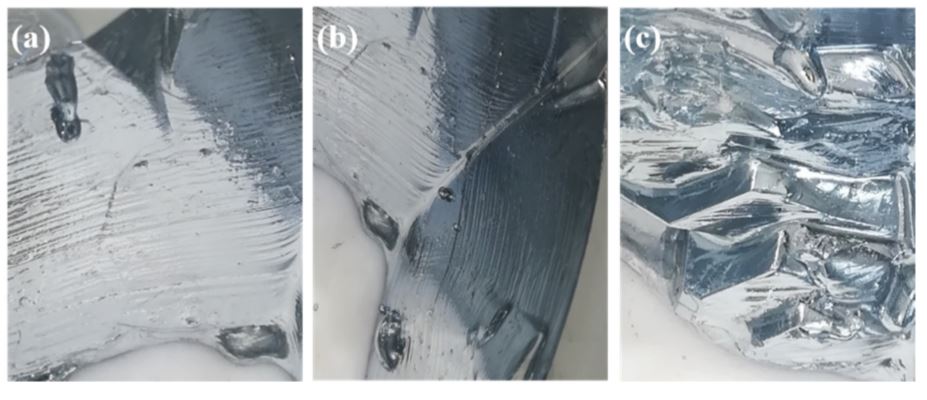

Al fine di analizzare ulteriormente la legge di crescita del gallio liquido durante la cristallizzazione, la morfologia del cristallo è stata studiata in vari momenti dopo l'aggiunta dei nuclei di cristallo con il metodo di misurazione del tempo dinamico a un flusso di acqua di raffreddamento di 40 L · h-1 e una temperatura 293 K. Il risultato è mostrato in Figura 4.

Figura 4. Immagini morfologiche di blocchi di cristallo in momenti diversi dopo l'aggiunta del seme ((a) 15 min, (b) 30 min e (c) 60 min).

La figura 4 mostra che dopo l'aggiunta del seme, il lingotto di cristallo di gallio aumentava gradualmente con l'aumentare del tempo di cristallizzazione e la modalità di crescita del cristallo di gallio liquido dopo l'aggiunta dei cristalli di seme mostrava una tipica crescita a taglio a strati che indica la temperatura. Un ambiente gradiente formato dall'acqua di raffreddamento di 293 K potrebbe della crescita cristallina ha prodotto calore latente di cristallizzazione sulla parte anteriore dell'interfaccia solido-liquido, trasferendoli e rilasciandoli lungo la direzione del gradiente di temperatura verso l'esterno. Questo tipo di crescita di cristalli di strato era vantaggioso per l'accumulo di elementi di impurità dall'interfaccia solido-liquido alla fase liquida, ottenendo così il Ga Ga solido più alto. Il grado di superrefrigeramento del picco di crescita era maggiore quando il cristallo cresceva e gli atomi di gallio liquido all'interfaccia solido-liquido erano preferibilmente legati al picco di crescita e il calore veniva trasferito verso l'esterno dal gallio solido cristallizzato verso il gradiente di temperatura positivo nel cristallizzatore , Pertanto, la crescita dei cristalli nel processo di cristallizzazione è sempre stata sotto forma di un progresso graduale piramidale. Secondo la cinetica e la termodinamica della crescita dei cristalli, la crescita stratificata si è rivelata favorevole per aumentare l'area superficiale dei cristalli, facilitando il rilascio di calore latente di cristallizzazione e garantendo una crescita continua e costante dei cristalli durante il processo di cristallizzazione. Inoltre, secondo la teoria della separazione e della coagulazione delle impurità nel cristallo si può ipotizzare

Figura 5. (a) Per 30 L · h · 1 vicino all'uscita del cristallizzatore, (b) per 40 L · h · 1 vicino all'ingresso del cristallizzatore e (c) per 50 L · h · 1, la morfologia dettagliata del cristallo di gallio vicino all'ingresso del cristallizzatore cristallizzatore passaggio pulito.

Arricchimento degli elementi di impurità dal confine solido-liquido allo stato liquido ed evitamento delle impurità da inviluppi di fase liquida a causa della direzione di crescita irregolare dei cristalli. 4 mostra che con l'aumentare del tempo di cristallizzazione, la punta della piramide del cristallo divenne più evidente e il passo di stratificazione della crescita del cristallo divenne più evidente mentre la cristallizzazione continuava, gli elementi di impurità si accumulavano costantemente nella fase liquida e la purezza aumentava all'interfaccia solido-liquido. quale aggrappabilità dell'interfaccia solido-liquido ha migliorato il picco di crescita dei cristalli. A causa della differenza nel raggio atomico e nell'elettronegatività tra Ga e gli elementi di impurità, gli atomi di impurità attaccati al picco di crescita invasero il reticolo di Ga o il vuoto di reticolo e causarono il difetto di crescita del cristallo di Ga. Ciò ha dimostrato che la rimozione degli elementi di impurità è diminuita con l'avanzamento della cristallizzazione e ha coinciso con i dati della letteratura.

3.2.2. Influenza del flusso di acqua di raffreddamento sul processo di cristallizzazione

In uno studio precedente, è stata studiata principalmente l'influenza del flusso dell'acqua di raffreddamento sul processo di cristallizzazione. I risultati hanno mostrato che il tasso di crescita del cristallo di gallio vicino all'uscita del cristallizzatore era leggermente inferiore rispetto ad altre regioni quando la portata dell'acqua di raffreddamento era 30 L · h-1. Quando la portata dell'acqua di raffreddamento era 50 · H - 1, il tasso di crescita del cristallo di gallio nella parte inferiore del cristallizzatore era leggermente più grande di quello della parte superiore e il tasso di crescita vicino all'entrata del cristallizzatore era il più grande. Con una portata d'acqua di raffreddamento di 40 L · h-1, la velocità di crescita dei cristalli di gallio era sostanzialmente la stessa in tutte le regioni del cristallizzatore e nessun fenomeno di crescita locale è stato osservato troppo velocemente o troppo lentamente. Per studiare ulteriormente l'effetto di questo parametro di processo sul processo di cristallizzazione, è stata osservata la morfologia dei cristalli di gallio liquido a diversi flussi di acqua di raffreddamento. I risultati sono mostrati in Figura 5.

Ciò è attribuito al fatto che man mano che la cristallizzazione progrediva, i contaminanti si accumulavano continuamente nella fase liquida e il contenuto di impurità nell'interfaccia solido-liquido aumentava, aumentando la probabilità che gli elementi contaminanti si attaccassero al picco di crescita dei cristalli. A causa della differenza nel raggio atomico e nell'elettronegatività tra Ga e gli elementi di impurità, gli atomi di impurità attaccati al picco di crescita invasero il reticolo di Ga o il vuoto di reticolo e causarono il difetto di crescita del cristallo di Ga. Ciò indica che la rimozione degli elementi di impurità diminuisce con l'avanzare della cristallizzazione e corrisponde ai dati della letteratura.

Figura 5. (a) Per 30 L · h · 1 vicino all'uscita del cristallizzatore, (b) per 40 L · h · 1 vicino all'ingresso del cristallizzatore e (c) per 50 L · h · 1, la morfologia dettagliata del cristallo di gallio vicino all'ingresso del cristallizzatore cristallizzatore passaggio pulito.

La Figura 5 mostra che la morfologia cristallina del gallio con un flusso di acqua di raffreddamento di 40 L · h - 1 ha mostrato un chiaro "motivo a guscio" con una spaziatura dei grani uniforme. Ciò indicava che il cristallo di gallio cresceva strato dopo strato a questa velocità di flusso ed era utile per rimuovere la contaminazione. Con un flusso di acqua di raffreddamento di 30 L · h - 1, la velocità di crescita dei cristalli sul lato di uscita del cristallizzatore era leggermente più lenta rispetto ad altre aree e la morfologia dei cristalli era la stessa di un flusso di acqua di raffreddamento di 40 L · h - 1, con un diverso "modello di conchiglia" visualizzato anche . Ciò indicava che in queste condizioni di flusso i cristalli di gallio crescevano anche strato dopo strato, il che era vantaggioso per la rimozione delle impurità; Il tasso di crescita dei cristalli qui, tuttavia, è stato più lento rispetto all'area circostante, quindi la possibilità di avvolgere la fase liquida mentre la cristallizzazione progredisce non può essere esclusa a questo punto. Tuttavia, con una portata d'acqua di raffreddamento

La crescita dei cristalli era più grande e il tasso di crescita dei cristalli era più veloce, il che ha cambiato la morfologia dei cristalli e la presenza di un gran numero di fasi di crescita irregolari. Da ciò si può concludere che i cristalli nella posizione non sono cresciuti completamente a strati e che il processo di crescita dei cristalli può essere accompagnato da una formazione di dendrite o peritettica, che si traduce in una fase di guscio liquido, comprese le impurità e riducendo l'azione di pulizia del gallio solido.

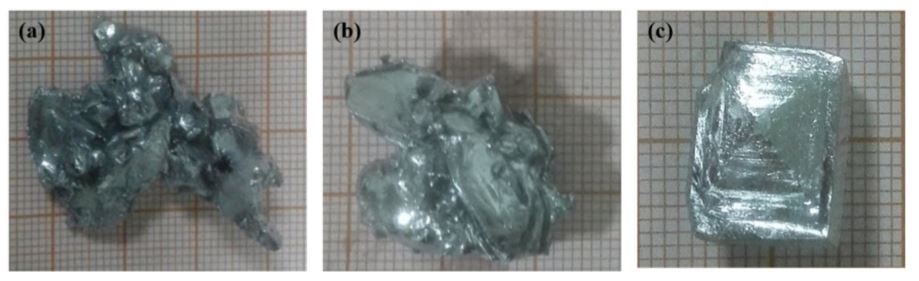

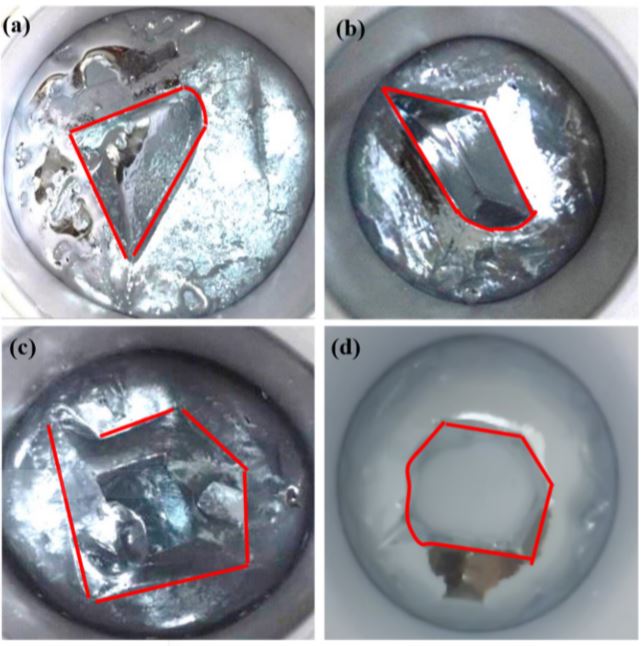

3.2.3. Effetto del conteggio dei germi sul processo di cristallizzazione

Con un flusso d'acqua di raffreddamento di 40 lh-1 e una temperatura di 293 K, è stato aggiunto il gallio liquido raffreddato al punto critico di cristallizzazione e sono stati aggiunti cristalli di semi 3, 4, 5 e 6. Quando la cristallizzazione ha raggiunto un certo livello, la sua immagine morfologica viene mostrata in 6, indicando che il numero di semi aggiunti determina la forma dell'area non cristallizzata. Quando sono stati aggiunti tre cristalli di semi, l'area non cristallizzata ha mostrato una forma triangolare. Quando furono aggiunti quattro nuclei, la regione non cristallizzata mostrò una forma equilatera. Tuttavia, quando il numero di nuclei cristallini aggiunti era 3 o 4, la forma e le dimensioni della regione non cristallizzata non corrispondevano e mostravano una forma a imbuto con una parte superiore grande e una parte inferiore piccola. Ciò ha facilmente portato a un punto di intersezione della crescita cristallina nella parte inferiore del cristallizzatore con il continuo progresso della cristallizzazione, che ha causato lo sviluppo della fase liquida e l'incorporazione delle impurità, influenzando in tal modo l'effetto della deflagrazione. Quando sono stati aggiunti cinque cristalli di semi, l'area non cristallizzata ha mostrato una forma pentagonale e il problema della forma con una grande parte superiore e una piccola parte inferiore nell'area non cristallizzata è migliorato. Nel caso dell'aggiunta di sei cristalli di semi, l'area non cristallizzata mostrava una forma esagonale di forma regolare e dimensioni uniformi ed era più vantaggiosa per controllare la direzione generale del cristallo durante la purificazione del gallio grezzo. Pertanto, il numero ottimale di aggiunte di semi è stato determinato essere sei quando il gallio crudo 4 N è stato purificato usando un cristallizzatore fatto da sé.

Figura 6. Fotografie della morfologia del cristallo con aggiunta di un diverso numero di nuclei ((a) 3, (b) 4, (c) 5 e (d) 6).

3.3. Effetto dei parametri di processo

3.3. Influenza dei parametri di processo sulla velocità di cristallizzazione

Nell'attuale processo di solidificazione della cristallizzazione del gallio liquido, il tasso di cristallizzazione (cioè il tasso di crescita dei cristalli di gallio dopo l'aggiunta di nuclei) dipendeva dal grado di super raffreddamento dell'interfaccia solido-liquido. Il grado di super-raffreddamento dell'interfaccia solido-liquido era una funzione della temperatura e del flusso dell'acqua di raffreddamento per mantenere costanti le altre condizioni di processo. Nell'esperimento, le relazioni tra la velocità di cristallizzazione e la temperatura dell'acqua di raffreddamento e il flusso sono state misurate con il metodo della variabile di controllo e la formula empirica di controllo della velocità di cristallizzazione è stata ottenuta analizzando i dati sperimentali. Al fine di ridurre l'errore sperimentale, migliorare l'accuratezza della formula del controllo empirico e la sua adattabilità al processo di produzione effettivo, ogni gruppo di esperimenti di misurazione è stato ripetuto quattro volte e si è formata la media. Il tasso di cristallizzazione misurato nell'esperimento è stato modificato durante l'intero processo di solidificazione del gallio liquido dopo l'aggiunta del seme e la formula di calcolo è la seguente:

v = m / t

dove v è la velocità media, kg / h; m è la massa totale di gallio liquido, kg; t è il tempo necessario per la completa solidificazione del gallio liquido, ora (h). L'influenza della temperatura e della portata dell'acqua di raffreddamento sulla velocità di cristallizzazione determinata dal test è mostrata in 7. 7a mostra che all'aumentare della temperatura dell'acqua di raffreddamento, la velocità di cristallizzazione diminuisce gradualmente e si osserva un'ovvia relazione lineare tra di loro. La formula empirica di controllo della temperatura dell'acqua di raffreddamento per la velocità di cristallizzazione è stata ottenuta dalla personalizzazione del software Origin.

v (T) = -0,09 T + 27

dove T è la temperatura dell'acqua di raffreddamento K; e il coefficiente di correlazione lineare dell'adattamento dei dati era R2 = 0,997. 7b mostra che all'aumentare della portata dell'acqua di raffreddamento, aumenta la velocità di cristallizzazione e si osserva una significativa relazione funzionale esponenziale tra i due. La formula di controllo empirico del flusso di acqua di raffreddamento alla velocità di cristallizzazione è stata ottenuta dal raccordo del software Origin.

v (Q) = -96,73e - Q 4,94 + 0,66

dove Q è la portata dell'acqua di raffreddamento, L / h; e la deviazione standard dell'adattamento dei dati era R2 = 0,997.

Figura 7. a) influenza della temperatura dell'acqua di raffreddamento sulla velocità di cristallizzazione a una portata di 40 L · h-1; (b) Effetto della portata dell'acqua di raffreddamento sulla velocità di cristallizzazione in 293 K.

3.4. Analisi dei risultati di pulizia

Sulla base delle indagini di cui sopra, i parametri tecnologici ottimali per la purificazione cristallina della materia prima gallio 4N sono stati determinati come segue: La temperatura della preparazione del seme, 278 K; La temperatura dell'acqua di raffreddamento, 293 K, la portata dell'acqua di raffreddamento, 40 L · h-1, e il numero di cristalli di semi aggiunti erano sei. In combinazione con la nostra ricerca precedente, sono stati creati tre schemi di pulizia

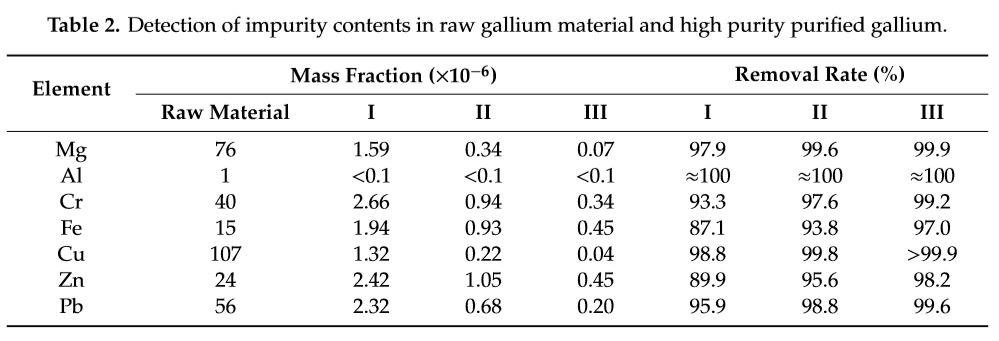

I livelli di impurità in gallio di elevata purezza preparati dai tre schemi di purificazione sono stati testati e confrontati con la materia prima di gallio, ed è stato calcolato il tasso di rimozione delle impurità. I risultati sono mostrati nella Tabella 2.

Tabella 2. Rilevazione dei livelli di contaminanti nella materia prima di gallio e gallio purificato ad alta purezza.

La tabella 2 mostra che dopo la purificazione, le frazioni di impurità contenute nei materiali sono state ridotte al di sotto del limite di rilevazione di HR-GDMS e anche le altre sei impurità principali sono state rimosse. Le percentuali di rimozione erano: Fe-87,1%, Pb-95,9%, Zn-89,9%, Mg-97,9%, Cu-98,8% e Cr-93,3% e la frazione di massa del metallo di alluminio calcolata con il metodo della differenza era 99,999987%.

Per lo Schema II, i tassi di rimozione delle sei impurità principali erano Fe-93,8%, Pb-98,8%, Zn-95,6%, Mg-99,6%, Cu-99,8% e Cr-97,6% e la frazione di massa del metallo Ga principale era 99,9999958% , Per lo Schema III, i tassi di rimozione delle sei principali impurità hanno continuato ad aumentare e i tassi di rimozione di Mg e Cu hanno superato 99,9%. Al contrario, il tasso di rimozione di Fe, sebbene più basso, ha raggiunto anche 97%. La frazione di massa del metallo principale Ga era 99,9999958%.

4. conclusioni

In sintesi, si propone di eliminare in dettaglio l'impurità della Ga esaminata e di eseguire il processo di purificazione della cristallizzazione usando questa induzione di cristallo. L'effetto della temperatura di raffreddamento sulla morfologia del cristallo, nonché la temperatura dell'acqua di raffreddamento, la portata e il numero di nuclei aggiunti al processo di cristallizzazione allo studio. È stato ottenuto il metodo di spurgo ottimale; è stata determinata l'equazione di controllo del tasso di cristallizzazione; e il gallio di elevata purezza (6N e 7N) è stato prodotto in condizioni tecnologiche. Le principali conclusioni di questo studio sono le seguenti:

- I parametri di processo ottimali per la purificazione di cristallizzazione del gallio della materia prima 4N sono i seguenti: temperatura della preparazione del seme 278 K; Temperatura dell'acqua di raffreddamento 293 K; Flusso d'acqua di raffreddamento 40 L · h - 1; il numero di cristalli di semi ha aggiunto sei 6;

- Il tasso di cristallizzazione è diminuito linearmente con l'aumentare della temperatura dell'acqua di raffreddamento e aumentato esponenzialmente con l'aumentare del flusso di acqua di raffreddamento. Le formule di controllo della temperatura dell'acqua di raffreddamento T e della portata Q sulla velocità di cristallizzazione v sono: v (T) = -0,09T + 27 e v (Q) = -96,73e -Q 4,94 + 0,66;

- I tre schemi di pulizia proposti hanno rimosso efficacemente gli elementi contaminanti. Quando si utilizza lo schema I per purificare il nichel grezzo 4, si ottiene un gallio ad elevata purezza con una purezza di 6 N. Usando gli schemi II e III, 7N è stato somministrato al gallio di elevata purezza. Le purezza del gallio ad alta purezza preparate dagli Schemi I, II e III erano rispettivamente 99,999987%, 99,9999958% e 99,9999958%.

Il metodo proposto nello studio per la cristallizzazione radiale indotta da semi offre i vantaggi di facilità d'uso, flusso di processo conveniente, basso consumo energetico, controllo automatico ecologico e facile da implementare del processo di purificazione e fornisce una nuova idea per la produzione industriale su larga scala di gallio ad elevata purezza ,

Istituto di metalli delle terre rare

Dipartimento di Chimica e Ingegneria Chimica, Università di Lvliang, Cina

School of Metallurgy, Northeastern University, Shenyang, Cina